秉持著堅持品質(zhì)、責任、精心、執(zhí)著的理念,致力成為您滿意的合作伙伴

-

高溫燒制溫度對耐酸磚的質(zhì)量有什么影響? 2025-05-08 14:38:46

高溫燒制溫度對耐酸磚的質(zhì)量有什么影響? 2025-05-08 14:38:46高溫燒制溫度對耐酸磚質(zhì)量的影響主要體現(xiàn)在物理結(jié)構、化學穩(wěn)定性及性能表現(xiàn)三方面,以下是具體分析:1. 物理結(jié)構變化1)晶體致密化:高溫燒制促使磚體內(nèi)部硅酸鹽等礦物發(fā)生分解與重結(jié)晶,形成莫來石、剛玉等堅硬晶體。當燒制溫度達到1200℃-1280℃時,晶體尺寸增大且排列緊密,使磚體密度從原料狀態(tài)的1.8g/cm3提升至2.3g/cm3以上,孔隙率降低至5%以下,顯著減少酸液滲透通道。2)體積穩(wěn)定性:溫度控制不當易引發(fā)體積突變。例如,在1100℃以下燒制時,黏土中碳酸鹽礦物分解產(chǎn)生氣體,導致磚體膨脹開裂;而超過1300℃則可能因液相生成過量而軟化變形。實驗表明,1200℃-1280℃燒制的耐酸磚,其熱膨脹系數(shù)可穩(wěn)定在(5-7)×10??/℃,確保高溫環(huán)境下的尺寸穩(wěn)定性。2. 化學穩(wěn)定性提升1)耐酸度強化:高溫促進硅酸鹽網(wǎng)絡結(jié)構聚合,形成三維硅氧四面體骨架。例如,在1250℃燒制的耐酸磚,其SiO?與Al?O?形成高黏度玻璃相,可有效抵抗98%濃硫酸侵蝕,耐酸度達到99.8%以上。而低溫燒制的磚體因晶體發(fā)育不完全,耐酸度可能低于95%。2)抗堿性能優(yōu)化:高溫使磚體表面形成致密釉層,阻斷OH?離子滲透。實驗數(shù)據(jù)顯示,1280℃燒制的耐酸磚在pH=14的強堿溶液中浸泡240小時,質(zhì)量損失率僅0.05%,而低溫磚體因孔隙率高,損失率可達0.3%以上。3. 性能表現(xiàn)差異1)力學性能突破:高溫燒制使磚體抗折強度從低溫的20MPa提升至35MPa以上,抗壓強度從80MPa增至120MPa。例如,浩凱耐酸磚在1200℃燒制后,可承受3噸/cm2的壓強,適用于化工廠儲酸罐等重載場景。2)熱震穩(wěn)定性增強:通過梯度冷卻工藝(1200℃-800℃快冷,800℃以下緩冷),磚體內(nèi)部殘余應力降低至5MPa以下,熱震穩(wěn)定性達ΔT=200℃(急冷急熱循環(huán)10次不裂),而低溫磚體可能因熱應力集中在50℃溫差下即開裂。

-

優(yōu)異的耐酸磚的生產(chǎn)工藝是什么? 2025-05-08 08:27:15優(yōu)異的耐酸磚生產(chǎn)工藝需通過精準的原料處理、科學的成型燒制及嚴格的質(zhì)量控制,確保產(chǎn)品具備高強度、低吸水率和優(yōu)異的耐酸性能。以下從核心環(huán)節(jié)展開說明:一、原料選擇與預處理1.原料配比以高嶺土、石英、長石等為主料,通過化學分析確定zui佳配比。例如,高嶺土提供可塑性,石英增強耐酸結(jié)構,長石降低燒成溫度。添加硅酸鋁等輔料可提升抗酸侵蝕能力。2.精細預處理原料經(jīng)破碎、篩分后,通過濕式球磨機研磨至200目以上細度,確保泥漿流動性。采用除鐵工藝(如電磁除鐵器)去除雜質(zhì),避免燒成后產(chǎn)生裂紋或色斑。二、成型工藝優(yōu)化1.干壓成型技術采用600-800噸液壓機,壓力控制在25-35MPa,確保磚坯密度≥2.3g/cm3。模具設計需考慮脫模斜度與表面光潔度,減少成型缺陷。2.等靜壓成型(高端工藝)通過液體介質(zhì)均勻施壓,使磚坯密度偏差≤1%,適用于高精度異形磚生產(chǎn)。三、燒制工藝控制1.干燥曲線設計采用梯度干燥:初期溫度40-60℃(12h),中期80-100℃(8h),末期110-120℃(4h),控制殘余水分≤0.5%。2.燒成制度優(yōu)化1)升溫階段:0-600℃緩慢升溫(5℃/min),避免水分急排導致開裂。2)高溫階段:1200-1280℃恒溫燒制6-8h,形成莫來石-剛玉晶體結(jié)構。3)冷卻階段:1200-800℃快速冷卻(10℃/min),800℃以下自然冷卻,防止晶型轉(zhuǎn)變開裂。四、質(zhì)量檢測與后處理1.性能檢測標準1)吸水率:≤0.5%(GB/T 8488-2008標準)。2)耐酸度:98%硫酸溶液浸泡240h,質(zhì)量損失≤00.15g/cm2。3)抗折強度:≥35MPa(ASTM C648標準)。2.表面處理工藝采用金剛石磨頭進行拋光,表面粗糙度Ra≤0.8μm。防滑處理可增加凹凸紋路,摩擦系數(shù)≥0.6。五、技術創(chuàng)新方向1.納米添加劑應用添加0.5-1%納米氧化鋁,可提升抗酸性能15-20%。2.3D打印成型適用于復雜結(jié)構耐酸磚,如化工反應釜內(nèi)襯磚,減少拼接縫隙。3.低溫快燒技術通過添加助熔劑(如硼酸),將燒成溫度降低至1150℃,縮短燒制周期30%。

-

耐酸磚在海洋環(huán)境中的適用性如何評估? 2025-05-07 14:24:46

耐酸磚在海洋環(huán)境中的適用性如何評估? 2025-05-07 14:24:46評估耐酸磚在海洋環(huán)境中的適用性需從耐腐蝕性能、物理力學性能、環(huán)境適應性及實際應用場景等進行綜合考量,以下為具體分析:一、耐腐蝕性能評估1.化學浸泡法:可依據(jù)相關標準,使用重量百分比均為10%的硫酸、鹽酸和硝酸等體積混合溶液進行測試。從待測耐酸磚取約200g碎塊,去除釉層后粉碎,篩取0.25mm - 0.5mm的顆粒約20g作為試樣,用蒸餾水和無水乙醇清洗并烘干至恒重。將10g干燥試樣放入錐形瓶,加入100ml酸液混合溶液,接好回流冷凝器,在90℃±1℃的水浴鍋中加熱5小時,2.5小時時搖晃一次。加熱結(jié)束后,加入蒸餾水靜置冷卻15分鐘,倒出酸溶液,用蒸餾水反復洗滌至無酸性反應,再用無水乙醇洗凈,烘干至恒重。計算腐蝕前后試樣質(zhì)量損失,一般耐酸度需達到99.7% - 99.8%才合格。2.表面觀察法:將耐酸磚浸泡在相應濃度的酸液中一定時間后,檢查磚面的變化情況,包括有無腐蝕、剝落等現(xiàn)象,以此直接評估耐酸磚在酸性環(huán)境中耐腐蝕性能。3.模擬噴淋法:通過模擬噴淋酸性溶液的環(huán)境,評估耐酸磚在動態(tài)酸性環(huán)境下的耐腐蝕性能,該方法更接近實際使用場景,能夠更好地評估耐酸磚的耐腐蝕性能。二、物理力學性能評估1.吸水率測試:在耐酸磚的背面滴水測試,觀察水滴滲透時間的快慢緩急,以評估其吸水率。一般來說,吸水率越低,耐腐蝕性越好,合格的耐酸磚吸水率應符合產(chǎn)品標準要求,如部分耐酸磚吸水率要求≤0.5%,以保證其在使用過程中的抗腐蝕性能。2.強度測試:使用抗壓試驗機進行試驗,評估耐酸磚在受到壓力作用時的承載能力,抗壓強度越高,耐酸磚在使用過程中的穩(wěn)定性和耐久性越好。一般來說,耐酸磚的抗折強度標準通常為39.2MPa,但好的耐酸磚,如Z - 1級別的耐酸磚,其抗折強度要求應≥58.8MPa。3.硬度測試:通過特定的硬度測試儀器或方法來評估耐酸磚的硬度,硬度越高,耐酸磚越能抵抗磨損和腐蝕。4.抗凍性測試:進行抗凍性試驗,如100次循環(huán)無裂紋或剝落則符合要求,以評估耐酸磚在低溫環(huán)境下的穩(wěn)定性。5.耐急冷急熱性測試:進行耐急冷急熱性試驗,試驗一次后無裂紋、剝落及破損現(xiàn)象則符合要求,以評估耐酸磚在溫度急劇變化環(huán)境下的穩(wěn)定性。三、環(huán)境適應性評估1.抗氯離子滲透性:鑒于海洋環(huán)境氯離子濃度高,需通過電化學阻抗譜(EIS)檢測、氯離子擴散系數(shù)測試等方法,驗證耐酸磚的抗氯離子侵蝕能力,一般要求電通量≤1000庫侖。2.抗紫外線老化性:通過模擬紫外光照射,并結(jié)合黃變指數(shù)和力學性能變化率,評估耐酸磚的光老化特性,確保其在長期紫外線暴露下性能穩(wěn)定。3.抗生物附著性:針對海洋生物附著問題,可通過添加防污涂層或進行表面處理,減少生物附著對磚體表面的破壞。四、實際應用場景評估1.防波堤與護岸工程:耐酸磚可用于防波堤的迎浪面防護,但需結(jié)合混凝土基座或石籠結(jié)構,以分散波浪沖擊力。可參考荷蘭須德海工程等案例,評估其在實際工程中的表現(xiàn)。2.化工碼頭與儲罐區(qū):在石油、化工碼頭的地面鋪設中,耐酸磚可抵抗酸堿泄漏的腐蝕。可參考新加坡裕廊島化工碼頭等案例,評估其耐久性和維護成本。3.海洋平臺輔助設施:耐酸磚可用于海洋平臺的酸洗車間、污水處理池等區(qū)域,但需避免直接暴露于海水沖擊區(qū)。可參考中國南海某平臺等案例,評估其與陰極保護系統(tǒng)等防護措施的協(xié)同效果。

-

耐酸磚在海洋環(huán)境中的適用性? 2025-05-07 08:11:14

耐酸磚在海洋環(huán)境中的適用性? 2025-05-07 08:11:14耐酸磚在海洋環(huán)境中的適用性需從其化學穩(wěn)定性、物理性能及實際應用場景綜合分析。其耐酸堿腐蝕的特性可應對海洋酸堿環(huán)境,但需關注海水滲透性、抗沖擊性及長期穩(wěn)定性等潛在挑戰(zhàn),部分場景需配合其他防護措施。以下為具體分析:一、耐酸磚的基本特性1.化學穩(wěn)定性耐酸磚以二氧化硅、黏土等為主要原料,經(jīng)高溫燒制形成致密結(jié)構,具有優(yōu)異的耐酸堿腐蝕性能。其低吸水率(通常≤2%)可有效阻擋酸性介質(zhì)滲透,適用于化工、冶金等強腐蝕環(huán)境。但需注意,海洋環(huán)境中的氯離子滲透性可能高于常規(guī)酸性介質(zhì),需通過模擬實驗驗證其抗氯離子侵蝕能力。2.物理性能高強度:耐酸磚的抗壓強度通常在30MPa以上,可承受一定機械載荷。耐磨性:表面莫氏硬度可達6-7級,適用于潮間帶等磨損嚴重的區(qū)域。抗凍性:部分耐酸磚經(jīng)特殊配方處理后,可在-20℃至50℃溫度范圍內(nèi)保持性能穩(wěn)定,適用于溫差較大的海洋氣候。二、海洋環(huán)境對耐酸磚的挑戰(zhàn)1.鹽霧與氯離子侵蝕海洋環(huán)境中的氯離子濃度高(海水含氯量約19g/L),易通過磚體微裂紋或氣孔滲透,導致內(nèi)部結(jié)構腐蝕。耐酸磚的抗氯離子滲透性需通過ASTM C1202等標準測試驗證,一般要求電通量≤1000庫侖。2.長期穩(wěn)定性紫外線老化:長期暴露于紫外線可能導致磚體表面粉化,需添加氧化鈦等抗老化劑。生物附著:海洋生物(如藤壺、藻類)的附著可能破壞磚體表面涂層,需結(jié)合防污涂層使用。凍融循環(huán):在寒冷海域,凍融循環(huán)可能導致磚體開裂,需滿足GB/T 2542《砌墻磚試驗方法》中的凍融循環(huán)測試(≥50次)。3.施工與維護粘結(jié)材料:需使用耐酸環(huán)氧膠泥或聚合物水泥砂漿,確保與磚體及基層的粘結(jié)強度≥1.5MPa。接縫處理:接縫寬度建議為5-8mm,填充耐酸密封膠,防止海水滲透。定期檢測:建議每3-5年進行一次電化學阻抗譜(EIS)檢測,評估磚體耐腐蝕性能。三、耐酸磚在海洋工程中的應用場景1.防波堤與護岸工程耐酸磚可用于防波堤的迎浪面防護,但需結(jié)合混凝土基座或石籠結(jié)構,以分散波浪沖擊力。例如,荷蘭須德海工程中,耐酸磚與玄武巖塊體結(jié)合使用,有效抵御了北海的強腐蝕與高浪涌。2.化工碼頭與儲罐區(qū)在石油、化工碼頭的地面鋪設中,耐酸磚可抵抗酸堿泄漏的腐蝕。例如,新加坡裕廊島化工碼頭采用耐酸磚鋪設地面,配合環(huán)氧地坪涂層,使用10年后仍保持良好性能。3.海洋平臺輔助設施耐酸磚可用于海洋平臺的酸洗車間、污水處理池等區(qū)域,但需避免直接暴露于海水沖擊區(qū)。例如,中國南海某平臺在酸洗車間地面鋪設耐酸磚,配合陰極保護系統(tǒng),顯著延長了設施壽命。四、耐酸磚的局限性及改進方向1.抗沖擊性不足耐酸磚的脆性較高,在強沖擊或重載作用下易開裂。可通過添加纖維增強材料(如碳纖維、玻璃纖維)提高韌性,或采用復合結(jié)構(如耐酸磚+橡膠緩沖層)。2.成本較高耐酸磚的單價約為普通瓷磚的3-5倍,在大面積工程中經(jīng)濟性受限。可通過優(yōu)化生產(chǎn)工藝(如連續(xù)輥道窯燒制)降低成本,或開發(fā)再生耐酸磚(利用工業(yè)廢渣)。3.替代材料競爭與耐酸磚相比,玻璃鋼(FRP)、高密度聚乙烯(HDPE)等材料在耐腐蝕性、輕量化方面更具優(yōu)勢。耐酸磚需通過功能復合化(如添加抗菌劑、自清潔涂層)提升競爭力。

-

耐酸磚的使用環(huán)境及防護措施是什么? 2025-05-06 13:34:30

耐酸磚的使用環(huán)境及防護措施是什么? 2025-05-06 13:34:30耐酸磚的使用環(huán)境及防護措施耐酸磚作為一種特殊的功能性建材,其使用需嚴格匹配環(huán)境條件,并結(jié)合防護措施以延長使用壽命。以下從典型使用場景、環(huán)境風險分析及針對性防護方案三個維度展開說明:一、典型使用環(huán)境及風險分析耐酸磚的核心應用場景為強酸堿腐蝕環(huán)境,但不同場景下的腐蝕類型、溫度及物理作用存在差異,需針對性評估風險。應用場景 環(huán)境特征 關鍵風險化工儲罐/反應池內(nèi)襯 接觸濃硫酸、鹽酸、氫氟酸等強酸;溫度≤150℃(常溫至中高溫) 酸液滲透腐蝕磚縫、溫度驟變導致磚體開裂、機械磨損煙氣脫硫塔內(nèi)壁 含SO?/SO?的濕煙氣環(huán)境(pH 1-3);高溫(80-120℃)、高濕度、高速氣流沖刷 酸性冷凝液腐蝕、氣流沖刷磨損、熱應力開裂電解槽/電鍍池 強氧化性酸(如鉻酸)、電化學腐蝕環(huán)境;電流通過介質(zhì)加速腐蝕 電化學腐蝕、磚體孔隙率增加導致介質(zhì)滲透實驗室臺面/地面 日常酸堿試劑潑濺、低濃度酸霧;間歇性機械沖擊(設備移動) 酸液殘留腐蝕、臺面劃痕或破損戶外酸堿廢水處理池 紫外線輻射、酸堿交替、溫差變化(-20℃至50℃);雨水沖刷導致酸液濃度波動 紫外線加速表面老化、凍融循環(huán)破壞、酸液濃度波動加劇腐蝕二、核心防護措施體系針對上述風險,需從材料選型、施工工藝、環(huán)境控制三方面構建防護體系,確保耐酸磚的長期穩(wěn)定性。1. 材料選型優(yōu)化耐酸等級匹配根據(jù)介質(zhì)類型選擇對應耐酸等級:氫氟酸環(huán)境:選用含SiC(碳化硅)的耐酸磚(如SiC含量≥15%),因其可抵抗HF腐蝕。氧化性酸(如濃硝酸):采用高純度黏土基耐酸磚(SiO?含量≥70%),避免氧化性腐蝕。高溫環(huán)境:選用莫來石質(zhì)耐酸磚(耐溫≥180℃),抗熱震性優(yōu)于普通黏土磚。表面處理增強釉面磚:用于實驗室臺面等低磨損場景,釉層可隔絕酸液滲透。憎水涂層:戶外廢水池表面涂覆含氟聚合物(如PVDF),降低酸液附著率。磚縫密封強化使用柔性耐酸膠泥(如呋喃樹脂基)替代普通水泥砂漿,其耐酸性和抗開裂性能提升3倍以上。2. 施工工藝控制基層處理混凝土基層需達到C30強度,表面粗糙度Ra≥3.2μm,確保磚體粘結(jié)力。涂刷環(huán)氧樹脂底涂(厚度0.2-0.3mm),封閉基層毛細孔,防止酸液滲透。磚體鋪貼錯縫鋪貼:相鄰磚縫錯開≥1/3磚長,避免形成腐蝕通道。加壓固化:鋪貼后用橡膠錘輕壓,并靜置24小時以上,確保膠泥充分固化。特殊部位處理轉(zhuǎn)角/陰陽角:采用預制弧形磚或R≥50mm的倒角處理,減少應力集中。伸縮縫設置:每10m2設置一道20mm寬伸縮縫,填充彈性耐酸填料(如硅酮密封膠)。3. 環(huán)境控制與維護溫度/濕度管理脫硫塔:通過噴淋降溫系統(tǒng)控制煙氣溫度≤100℃,減少酸性冷凝液生成。北方戶外池:冬季采用電伴熱帶維持池體溫度≥5℃,避免凍融破壞。酸液濃度監(jiān)控安裝pH傳感器實時監(jiān)測介質(zhì)濃度,濃度波動超過±5%時及時補液或中和。定期維護目視檢查:每月檢查磚面是否出現(xiàn)粉化、裂紋或鼓包。電位檢測:電解槽每季度進行一次電位差測量,評估電化學腐蝕風險。修復方案:局部破損:鏟除損壞區(qū)域至基層,重新鋪貼耐酸磚并涂覆防護層。整體老化:對大面積腐蝕區(qū)域,可采用耐酸樹脂噴涂(厚度2-3mm)進行覆蓋修復。三、特殊場景防護案例案例1:化工儲罐內(nèi)襯防護風險:濃硫酸(98%)在高溫(80℃)下滲透性強,易腐蝕磚縫。方案:基層涂刷乙烯基酯樹脂底涂(厚度0.3mm)。鋪貼含SiC耐酸磚,磚縫填充呋喃樹脂膠泥。完工后整體涂刷玻璃鱗片膠泥(厚度1.5mm),形成雙重屏障。效果:使用壽命從傳統(tǒng)工藝的3年延長至8年以上。案例2:戶外酸堿廢水池防護風險:紫外線加速釉面老化,酸液濃度波動導致腐蝕加劇。方案:選用無釉耐酸磚(避免釉面開裂),表面涂覆含UV吸收劑的聚氨酯涂層。池體頂部設置可伸縮遮陽棚,減少紫外線直射時間。安裝自動補液系統(tǒng),維持pH值穩(wěn)定在3-4。效果:表面老化速度降低60%,維護周期從每年1次延長至3年1次。四、關鍵結(jié)論與建議1.環(huán)境適配性原則:耐酸磚的防護需結(jié)合介質(zhì)類型、溫度、機械作用及環(huán)境因素綜合設計,無通用方案。2.材料-工藝協(xié)同:高腐蝕環(huán)境需選用特種耐酸磚(如含SiC)并配套柔性膠泥,普通黏土磚僅適用于低濃度酸堿場景。3.主動維護優(yōu)先:通過pH監(jiān)控、電位檢測等手段實現(xiàn)預防性維護,避免突發(fā)腐蝕事故。4.成本效益平衡:在滿足功能需求的前提下,優(yōu)先選擇成熟工藝+局部強化方案(如關鍵部位采用特種磚),而非全區(qū)域高配。通過上述措施,耐酸磚的使用壽命可延長至10年以上,顯著降低全生命周期成本。

-

耐酸磚在紫外線照射下的耐久性? 2025-05-06 08:06:50

耐酸磚在紫外線照射下的耐久性? 2025-05-06 08:06:50耐酸磚在紫外線照射下的耐久性需結(jié)合其材料特性、使用環(huán)境及防護措施綜合分析。以下為具體分析:一、耐酸磚的基本特性1.材料組成耐酸磚主要由二氧化硅(SiO?)、長石等耐酸礦物組成,通過高溫燒制形成致密結(jié)構,具有低孔隙率和高機械強度。這種結(jié)構賦予其優(yōu)異的耐酸腐蝕性能,但對紫外線的耐受性需進一步分析。2.耐酸性能的穩(wěn)定性耐酸磚的耐酸能力源于其化學惰性,通常可抵抗大多數(shù)酸類(如硫酸、鹽酸)的侵蝕。然而,紫外線主要影響材料的物理性能(如表面老化、顏色變化),而非直接破壞其化學結(jié)構。因此,耐酸磚的耐酸性能在紫外線照射下可能保持穩(wěn)定,但需關注其表面物理狀態(tài)的變化。二、紫外線對耐酸磚的影響1.表面老化與褪色長期紫外線照射可能導致耐酸磚表面發(fā)生光氧化反應,表現(xiàn)為顏色變淺、光澤度下降或表面粗糙化。這種現(xiàn)象在淺色或透明釉面的耐酸磚中尤為明顯,但通常不影響其耐酸功能。2.機械性能的變化紫外線可能加速耐酸磚表面微裂紋的擴展,導致抗沖擊強度或耐磨性下降。不過,由于耐酸磚本身具有較高的機械強度(如抗壓強度>100MPa),此類變化在常規(guī)使用條件下可能不顯著。3.環(huán)境協(xié)同作用若耐酸磚同時暴露于紫外線、高溫、酸堿交替等復雜環(huán)境中,其耐久性可能進一步降低。例如,紫外線可能加速酸堿溶液對磚體表面的滲透,從而間接影響耐久性。三、影響耐久性的關鍵因素1.紫外線強度與照射時間高強度紫外線(如高原、熱帶地區(qū))或長期暴露(如戶外設施)會加速耐酸磚的老化過程。建議通過模擬實驗(如QUV加速老化試驗)評估具體條件下的耐久性。2.磚體表面處理釉面耐酸磚的抗紫外線性能通常優(yōu)于無釉磚,因其釉層可提供物理屏障。此外,添加紫外線吸收劑的涂層可進一步提升耐久性。3.環(huán)境協(xié)同條件若耐酸磚用于戶外且需接觸酸堿介質(zhì)(如化工廢水處理池),紫外線可能加劇酸堿對磚體的侵蝕。此時需結(jié)合耐酸性能與抗紫外線性能綜合評估。四、實際應用中的建議1.場景適配性推薦使用場景:室內(nèi)酸堿儲存池、實驗室臺面等無紫外線直接照射的環(huán)境。需謹慎使用場景:戶外化工管道、酸洗車間等長期暴露于紫外線的場所。2.防護措施表面涂層:采用含紫外線吸收劑的透明涂層或耐候性釉面。遮蔽設計:通過遮陽棚、圍護結(jié)構減少紫外線直射。定期檢測:對戶外使用的耐酸磚進行表面狀態(tài)和機械性能的定期監(jiān)測。3.替代材料選擇若對耐久性要求極高,可考慮以下替代方案:復合材料:如耐酸樹脂涂層鋼板,兼具耐酸與抗紫外線性能。陶瓷纖維增強材料:在高溫或強紫外線環(huán)境下表現(xiàn)更優(yōu)。

-

紫外線對耐酸磚的性能影響有多大? 2025-05-05 13:36:26

紫外線對耐酸磚的性能影響有多大? 2025-05-05 13:36:26紫外線對耐酸磚性能的影響相對有限,但長期暴露可能導致表面老化、光澤度下降及輕微機械性能變化,具體分析如下:1. 表面老化與變色耐酸磚在長期紫外線照射下,表面可能出現(xiàn)輕微泛黃或光澤度下降,但這一過程較緩慢。由于耐酸磚以二氧化硅為主要成分,晶體結(jié)構穩(wěn)定,紫外線難以直接破壞其化學鍵,表面劣化主要源于氧化層形成或微小顆粒脫落,而非結(jié)構降解。2. 機械性能變化紫外線可能引發(fā)磚體表面熱應力,導致微裂紋擴展,但耐酸磚的低吸水率(≤0.5%)和致密結(jié)構可有效水分滲透,減少裂紋風險。若環(huán)境伴隨高溫或晝夜溫差,熱應力可能加劇,但需極端條件疊加才會顯著影響整體強度。3. 抗酸性能穩(wěn)定性紫外線本身不直接改變耐酸磚的化學惰性,但可能通過表面氧化降低其抗酸膜的附著力。例如,在硫酸腐蝕環(huán)境中,紫外線照射后的磚體表面可能因氧化層形成而略微降低抗酸效率,但實際影響需酸堿環(huán)境與紫外線共同作用才會顯現(xiàn)。4. 防護與改進建議表面涂層防護:涂覆含紫外線吸收劑的有機硅或氟碳涂層,可吸收90%以上紫外線波段能量,顯著延長磚體使用壽命。環(huán)境協(xié)同控制:在紫外線強輻射區(qū)域(如青藏高原),需結(jié)合通風除濕、定期清潔等措施,減少熱應力與酸堿殘留的疊加影響。材料配方優(yōu)化:選擇含氧化鋯等特殊組分的耐酸磚,其晶體結(jié)構更穩(wěn)定,抗紫外線老化能力更強。

-

耐酸磚在潮濕環(huán)境中的防霉措施? 2025-05-05 08:12:45

耐酸磚在潮濕環(huán)境中的防霉措施? 2025-05-05 08:12:45耐酸磚因其優(yōu)異的耐酸堿、抗腐蝕性能,常用于化工、食品加工、污水處理等潮濕或酸堿環(huán)境。然而,在潮濕環(huán)境中,僅依靠耐酸磚本身的材質(zhì)特性并不足以完全避免霉菌滋生,還需結(jié)合科學的防霉措施。以下是針對耐酸磚在潮濕環(huán)境中的防霉建議:一、耐酸磚的防霉基礎特性1.材質(zhì)優(yōu)勢耐酸磚通常采用高嶺土、石英砂等原料,經(jīng)高溫燒制而成,表面致密,吸水率低(一般低于0.5%),能有效減少水分滲透,從而抑制霉菌生長。2.耐酸堿性能耐酸磚對酸性或堿性環(huán)境有較強抵抗力,可避免因酸堿腐蝕導致的表面粗糙化,減少霉菌附著的可能性。二、潮濕環(huán)境中的防霉措施盡管耐酸磚本身具備一定防霉能力,但在極端潮濕環(huán)境中(如濕度長期高于80%、通風不良),仍需采取以下措施:1. 施工階段防霉處理基層處理施工前需確保基層干燥、平整、無油污。若基層含水率過高,應先進行干燥處理(如通風、加熱),避免水分通過磚縫或磚體微孔滲出,導致霉菌滋生。填縫材料選擇使用防霉型環(huán)氧樹脂或聚氨酯填縫劑,避免使用普通水泥砂漿(易吸水、開裂)。防霉填縫劑可有效封閉磚縫,防止水分和霉菌侵入。防水層施工在耐酸磚鋪設前,可在基層涂刷防水涂料(如聚氨酯防水涂料),形成雙重防潮屏障。2. 使用階段防霉維護通風除濕潮濕環(huán)境中應加強通風,降低空氣濕度。必要時可安裝除濕機,將濕度控制在60%以下。定期清潔使用中性清潔劑(如pH值為7的清潔劑)和軟布擦拭磚面,避免使用酸性或堿性清潔劑(可能腐蝕磚體表面)。清潔后需及時擦干水分,防止殘留水漬。防霉劑處理對于長期潮濕的區(qū)域(如地下室、衛(wèi)生間),可定期噴灑防霉劑(如含季銨鹽或有機硅成分的防霉劑),抑制霉菌生長。磚縫檢查與修復定期檢查磚縫是否開裂或脫落,及時修補并重新涂刷防霉填縫劑。3. 特殊環(huán)境下的防霉強化高溫高濕環(huán)境在食品加工廠、釀酒車間等高溫高濕場所,建議結(jié)合耐酸磚鋪設防潮地坪(如環(huán)氧自流平地坪),并增加通風設備。酸堿交替環(huán)境在酸堿交替腐蝕的場所(如電鍍車間),除選用耐酸磚外,還需定期檢測磚體表面pH值,避免因酸堿殘留導致表面腐蝕,從而引發(fā)霉菌滋生。三、防霉效果評估與改進1.定期檢測使用霉菌檢測試紙或儀器,定期檢測磚面及磚縫的霉菌含量。若發(fā)現(xiàn)霉菌超標,需立即采取清潔、消毒等措施。2.數(shù)據(jù)記錄與分析記錄環(huán)境濕度、溫度、清潔頻率等數(shù)據(jù),分析霉菌滋生的主要原因,針對性調(diào)整防霉措施。四、注意事項1.避免盲目使用化學藥劑部分強酸、強堿清潔劑可能腐蝕耐酸磚表面,導致防霉性能下降。2.防止機械損傷避免尖銳物體劃傷磚面,破壞其致密結(jié)構,從而降低防霉能力。

-

耐酸磚的耐火溫度和化學成分有關系嗎? 2025-05-04 13:40:04

耐酸磚的耐火溫度和化學成分有關系嗎? 2025-05-04 13:40:04耐酸磚的耐火溫度和化學成分密切相關,其核心成分(如二氧化硅、氧化鋁)的含量與種類直接影響磚體在高溫環(huán)境下的穩(wěn)定性,而微量添加劑的協(xié)同作用可進一步優(yōu)化耐溫性能。以下為具體分析:一、化學成分對耐火溫度的影響機制1.二氧化硅(SiO?)的主導作用耐酸磚中二氧化硅含量通常在60%-70%以上,高溫焙燒時形成多鋁紅柱石等高熔點礦物(如莫來石,熔點約1850℃),直接決定其耐火下限。例如,當二氧化硅含量超過70%時,磚體在1300℃下仍能保持結(jié)構完整性。2.氧化鋁(Al?O?)的增強效應氧化鋁含量在20%-30%之間時,可通過固溶強化提高晶界強度,并形成剛玉相(熔點約2050℃),顯著提升耐火溫度。例如,氧化鋁含量每增加5%,耐火溫度可提升約50℃。3.助熔劑氧化物(K?O、Na?O)的調(diào)控作用微量堿金屬氧化物(含量<3%)可促進液相生成,降低燒結(jié)溫度,但過量會導致高溫下液相量過多,引發(fā)晶界滑移和結(jié)構軟化。例如,當氧化鉀含量超過1.5%時,1200℃后磚體強度可能下降15%-20%。4.氧化鈣(CaO)、氧化鎂(MgO)的協(xié)同作用作為礦化劑,CaO和MgO(含量<2%)可加速莫來石生成,并形成鈣長石、鎂鋁尖晶石等高熔點相(如鈣長石熔點約1550℃),提升抗熱震性。但含量過高會引入低熔點玻璃相,降低耐火極限。二、典型化學成分與耐火溫度的對應關系化學成分 含量范圍 耐火溫度貢獻 典型影響二氧化硅 60%-70%+ 形成莫來石等高熔點礦物 耐火溫度下限≥1300℃氧化鋁 20%-30% 生成剛玉相,強化晶界 耐火溫度上限提升100-200℃氧化鉀/氧化鈉 <3% 促進燒結(jié),但過量降低高溫強度 佳含量0.5%-1.5%氧化鈣/氧化鎂 <2% 加速莫來石化,提升抗熱震性 含量過高導致1200℃后強度衰減三、實際應用中的成分優(yōu)化案例1.鋼廠焦化爐用耐酸磚:通過添加3%氧化鋯(ZrO?)形成穩(wěn)定立方相,使耐火溫度提升至1500℃,同時保持0.1%以下的低吸水率。2.化工儲酸罐襯里磚:控制氧化鐵(Fe?O?)含量<0.5%,避免高溫下鐵相析出導致的結(jié)構疏松,確保1300℃下耐腐蝕性。3.高溫煙道用耐酸磚:引入0.8%氧化鉻(Cr?O?)形成尖晶石結(jié)構,使1400℃下線收縮率<0.2%,滿足熱循環(huán)穩(wěn)定性要求。

-

耐酸磚的耐火溫度范圍是多少? 2025-05-04 08:36:32

耐酸磚的耐火溫度范圍是多少? 2025-05-04 08:36:32耐酸磚的耐火溫度范圍因材質(zhì)、生產(chǎn)工藝及具體產(chǎn)品類型而異,常規(guī)耐酸磚的耐火溫度范圍通常在400℃至1300℃之間,以下為具體分析:一、常規(guī)耐酸磚的耐火溫度范圍1.基礎耐溫范圍:大部分常規(guī)耐酸磚的耐火溫度在400℃至900℃之間。這類耐酸磚通常以石英、長石、粘土等為主要原料,經(jīng)高溫燒制而成,能夠滿足一般工業(yè)環(huán)境下的耐火需求。2.高端耐溫性能:部分特殊材質(zhì)或經(jīng)過特殊工藝制作的耐酸磚,其耐火溫度可超過1300℃。這類耐酸磚通常采用高純度原料或添加特殊添加劑,以提高其耐高溫性能。二、不同類型耐酸磚的耐火溫度差異1.陶瓷耐酸磚:耐火溫度一般在-10℃至200℃左右。雖然其耐低溫性能較好,但在高溫環(huán)境下易出現(xiàn)膨脹、變形甚至開裂現(xiàn)象,因此不適用于高溫工業(yè)環(huán)境。2.樹脂耐酸磚:耐火溫度相對較低,通常在-10℃至80℃之間。超過此溫度范圍,樹脂可能發(fā)生軟化、變形,導致耐酸磚性能下降。3.呋喃樹脂耐酸磚:耐火溫度略高于普通樹脂耐酸磚,可在-10℃至180℃左右使用。4.酚醛樹脂耐酸磚:耐火溫度一般在-10℃至150℃之間,具有良好的耐酸性和一定的機械強度,但同樣不適用于高溫環(huán)境。三、影響耐酸磚耐火溫度的因素1.原料成分:原料的純度、種類及配比直接影響耐酸磚的耐火溫度。高純度原料和特殊添加劑的使用可顯著提高耐火溫度。2.生產(chǎn)工藝:燒制溫度、保溫時間等工藝參數(shù)對耐酸磚的微觀結(jié)構和性能有重要影響。優(yōu)化生產(chǎn)工藝可提升耐火溫度。3.產(chǎn)品類型:不同類型耐酸磚因配方差異,耐火溫度范圍不同。例如,陶瓷基耐酸磚與樹脂基耐酸磚的耐溫上限存在顯著差異。

-

耐酸磚的尺寸偏差標準具體是哪些規(guī)定? 2025-04-30 13:34:05

耐酸磚的尺寸偏差標準具體是哪些規(guī)定? 2025-04-30 13:34:05耐酸磚的尺寸偏差標準涉及面積、長度、寬度、厚度、平直度及邊緣直線度等多個方面,具體規(guī)定如下:一、面積誤差1.標準要求:實際面積與標準面積的差值不得超過-2%至+3%。2.影響分析:面積誤差直接影響磚塊拼接的緊密性,誤差過大會導致縫隙不均,降低整體防腐蝕性能。二、尺寸誤差1.標準要求:長度、寬度、厚度的實際尺寸與標準尺寸偏差不得超過±2mm。2.影響分析:尺寸偏差過大會導致施工困難,磚塊拼接不平整,甚至影響粘合強度,降低耐酸磚的耐用性。三、平直度誤差1.標準要求:轉(zhuǎn)角尺寸的平直度誤差不得超過±2.5mm/m。2.影響分析:平直度誤差過大會導致磚塊疊放時出現(xiàn)高低不平,影響工程美觀度和整體結(jié)構穩(wěn)定性。四、邊緣直線誤差1.標準要求:磚塊邊緣直線與相鄰面的偏差不得超過±2mm。2.影響分析:邊緣直線度誤差過大會導致磚塊拼接時縫隙過大,影響粘合效果和防腐蝕性能。五、變形與翹曲1.標準要求:變形和翹曲現(xiàn)象需控制在≤2.5mm以內(nèi),具體標準由供需雙方協(xié)商確定。2.影響分析:變形或翹曲過大會導致磚塊安裝后不平整,影響整體結(jié)構的穩(wěn)定性和防腐蝕效果。

-

耐酸磚的質(zhì)量認證標準有哪些? 2025-04-30 08:12:42

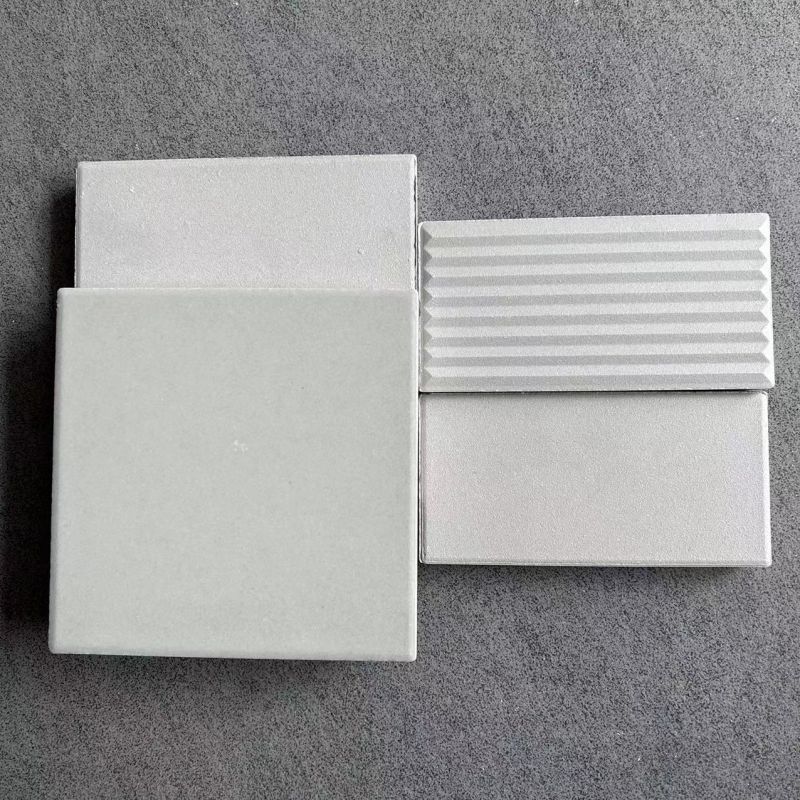

耐酸磚的質(zhì)量認證標準有哪些? 2025-04-30 08:12:42耐酸磚的質(zhì)量認證標準主要涵蓋外觀質(zhì)量、尺寸偏差、物理性能及化學耐腐蝕性等多個維度,以下是具體標準的詳細說明:一、外觀質(zhì)量標準1.表面平整度:耐酸磚表面應光滑無裂痕、氣泡、麻面或污點,釉面需均勻光亮,四周邊緣規(guī)整。若釉面發(fā)澀、有氣泡或磕碰,則視為質(zhì)量缺陷。2.色差控制:同一批次耐酸磚需色澤一致,無明顯深淺差異,避免影響整體裝飾效果。二、尺寸偏差標準1.規(guī)格統(tǒng)一性:耐酸磚規(guī)格(如230×113mm、300×300mm等)需符合設計要求,厚度誤差需控制在±1mm(小磚)或±2mm(大磚)以內(nèi)。2.邊緣規(guī)整性:磨邊處理后的磚體邊緣應平直,拼接時縫隙越小越好,圖案磚需確保銜接清晰。三、物理性能標準1.吸水率:根據(jù)國家標準(如GB/T 8488-2008),耐酸磚吸水率應≤0.5%(優(yōu)等品)或≤2.0%(合格品)。吸水率越低,磚體致密性越好,耐酸性能越強。2.彎曲強度:耐酸磚彎曲強度需≥39.2MPa(合格品),優(yōu)等品需≥58.8MPa,以確保在受力時不易斷裂。3.抗壓強度:抗壓強度需≥60MPa,保證磚體在重壓下不變形、不破損。4.抗凍性:耐酸磚需通過100次凍融循環(huán)試驗,試驗后無裂紋或剝落,確保在低溫環(huán)境下穩(wěn)定使用。5.急冷急熱性:磚體需在100℃溫差下循環(huán)測試,無裂紋、剝落或破損,適應溫度驟變環(huán)境。四、化學耐腐蝕性標準1.耐酸度:耐酸磚需在90℃的10%硫酸、鹽酸、硝酸混合液中浸泡,質(zhì)量損失率≤0.2%,耐酸度≥99.8%(合格品)或≥99.9%(優(yōu)等品)。2.耐腐蝕等級:根據(jù)耐酸磚在腐蝕介質(zhì)中的性能表現(xiàn),劃分不同等級(如UB級以上),確保在強酸、強堿等惡劣環(huán)境中長期使用。五、其他關鍵標準1.密度要求:耐酸磚密度需≥2.31g/cm3,確保磚體致密、不易滲透。2.厚度范圍:常見厚度為15-65mm,超規(guī)格磚體可能因燒制工藝而影響質(zhì)量。3.顏色規(guī)范:耐酸磚顏色以灰白色為主,避免添加色料影響抗腐蝕性能。釉下發(fā)色需保持灰白色,確保化學穩(wěn)定性。六、質(zhì)量認證流程1.出廠檢測:生產(chǎn)廠家需對每批次耐酸磚進行外觀、尺寸、物理性能及化學耐腐蝕性檢測,確保符合標準。2.第三方認證:產(chǎn)品需通過國家或省級檢測機構認證,取得質(zhì)量檢測報告及合格證書。3.標識規(guī)范:合格耐酸磚需標注生產(chǎn)廠家、規(guī)格型號、執(zhí)行標準及質(zhì)量等級,便于用戶溯源。